Bientôt deux ans avec une imprimante 3D

Les imprimantes 3D me faisaient de l’œil depuis quelques temps et j’ai fini par sauter le pas en juillet 2019 en achetant la Dagoma Disco Ultimate alors dernière née de la gamme du fabricant Roubaisien. Proposée au tarif de 399.99€, il s’agit d’un kit à monter soit-même. A ce moment-là je me suis dit : “la plus cool et la plus chère des maquettes que je ne me suis jamais offerte”. Dans ce billet, je vous proposerai une liste de quelques objets fabriqués avec qu’ils soient inutiles (déco, etc) ou utiles (outils, etc). Ensuite, j’aborderai un peu plus en détail le fonctionnement et donnerait aussi quelques réflexions à ce sujet.

En pratique au quotidien

Certes, la Disco Ultimate n’est pas la plus abordable et il existe des imprimantes 3D de gamme similaire beaucoup moins chères d’origine étrangères (comme les Prusa du Tchèque Prusa3D ou encore les quelques fabricants chinois comme Creality3D pour ne citer qu’eux) venant déjà montées ou partiellement et avec l’écran de contrôle inclus (ça reste une option chez Dagoma), mais j’ai opté pour un produit local me concernant. Bien que j’appréhendais cette partie, le montage s’est révélé aisé mais les 8 heures annoncées par le fabricant ne sont pas des blagues. J’ai commencé à l’assembler en soirée en finissant le plateau, puis je l’ai terminée le lendemain matin. Assembler soit-même l’imprimante 3D est assez gratifiant car cela permet aussi de comprendre toute la mécanique qui se trouve derrière et comment les différentes parties mouvantes interagissent. De plus, quelle excitation quand elle se met en mouvement au premier calibrage !

Une fois assemblée, calibrée, et prête à l’emploi, on se rue alors sur les librairies en ligne de modèles 3D disponibles pour essayer d’imprimer la moindre connerie (Thingiverse, etc). A début il y a clairement un effet wahoo de découverte quand on s’initie à l’impression 3D. Pour ma part, j’ai commencé à faire quelques objets pratiques notamment pour les rangements de jeux de plateaux. J’ai donc pour m’initier avec ce genre de chose pour ranger les tuiles du jeu de plateau Fallout par exemple.

Fallout Board Game tiles Holder par KrisWall, licence CC-BY.

Fallout Board Game tiles Holder par KrisWall, licence CC-BY.

En objet de décoration, je me suis amusé à faire la fusée de Tintin et Milou, mais aussi l’emblème de la famille royale d’Hyrule. Les deux modèles ont été fabriqués en blanc et peints ensuite.

Tintin Rocket par jorgenp, licence CC-BY.

Tintin Rocket par jorgenp, licence CC-BY.

Hyrule Triforce Wingcrest par IanHoolihan, licence CC-BY-SA.

Hyrule Triforce Wingcrest par IanHoolihan, licence CC-BY-SA.

Passé l’euphorie de la fabrication de quelques modèles pour la déco ou pour la déconne, j’ai ensuite pu mettre à contribution cette machine pour quelques menues réparations ou objets d’usage courant. C’est en effet la force de l’impression 3D à mes yeux : pouvoir réparer ou fabriquer des objets du quotidien à moindre coût. En effet, une bobine de PLA coûte en général dans les 30€ pour 750 grammes de filament. A moins de ne fabriquer des modèles extrêmement coûteux, l’impression est généralement bon marché.

Ainsi, j’ai pu me fabriquer des porte savons ou encore un outil pour du ponçage qui avaient un coût de revient inférieur à 1€.

Sanding Block Remix par NZbot, licence CC-BY-SA-NC.

Sanding Block Remix par NZbot, licence CC-BY-SA-NC.

Réparation d’un casque Logitech dont le support avait cassé. Coût de revient de quelques centimes pour réparer un casque à plusieurs dizaines d’euro. C’est un marché qui se développe justement avec des plateformes lancées par des distributeurs. Par exemple l’enseigne Boulanger propose des modèles 3D d’objets électroménager ou high-tech sur son site Happy3D. Le site permet de télécharger soit-même le modèle ou de commander une impression via une plateforme de mise en relation.

Logitech G230/G430/G930 ear holder replacement par Dogm, licence CC-BY-SA.

Logitech G230/G430/G930 ear holder replacement par Dogm, licence CC-BY-SA.

Récemment, et du fait du contexte sanitaire qui nous oblige à porter des masques régulièrement avec l’inconvénient de la buée pour les lunettes, j’ai pu expérimenter cette petite pièce qui permet de ne plus subir de désagrément. Testé et approuvé par différentes personnes de mon entourage personnel ou professionnel et moi-même ! Le tout pour une dizaine de centimes par pièce, j’en ai profité pour faire un plateau complet histoire de les distribuer un peu partout.

Anti-Fog nose clip for mask par lecutterjaune, licence CC-BY.

Anti-Fog nose clip for mask par lecutterjaune, licence CC-BY.

L’autre aspect intéressant de l’impression 3D est qu’on peut rendre réel aussi ses propres créations. En effet, les logiciels de modélisation ne sont pas ce qui manque et certains sont très accessibles. Pour ma part j’utilise principalement Sketchup car c’est l’un des rares outils gratuits permettant d’exporter en STL ses créations. Il est plutôt simple à utiliser car basé sur le principe de partir d’une forme basique pour la modifier ensuite. Le logiciel était initialement créé par une startup en 1999 et a été racheté par Google qui l’a principalement exploité pour faire modéliser en 3D les bâtiments dans Google Earth par la communauté. Depuis 2013, Google a revendu Sketchup à Trimble Inc. Il est aussi parfaitement possible de concevoir ses modèles avec Blender, ou tout autre logiciel de conception assistée par ordinateur (comme CATIA ou Autocad par exemple). Pour ma part je ne suis pas très au fait de la modélisation 3D mais un outil comme Sketchup m’a permis de faire quelques petits objets sympa. Le seul que j’ai partagé était celui-ci, un support de smartphone pour vélo mais je ne l’ai moi-même pas beaucoup utilisé au final.

Et comment ça marche ?

Dans le cas des imprimantes 3D grand public comme la mienne, le principe est la fabrication additive par dépôt de matière fondue. La tête d’impression dépose du plastique fondu (généralement du PLA, d’origine végétale et biodégradable) en suivant un tracé fourni par le logiciel de découpage (appelé slicer en anglais). Elle va donc déposer de la matière strate par strate jusqu’à former la pièce. Ce principe permet d’avoir une fabrication très efficiente puisque seule la matière première nécessaire est consommée.

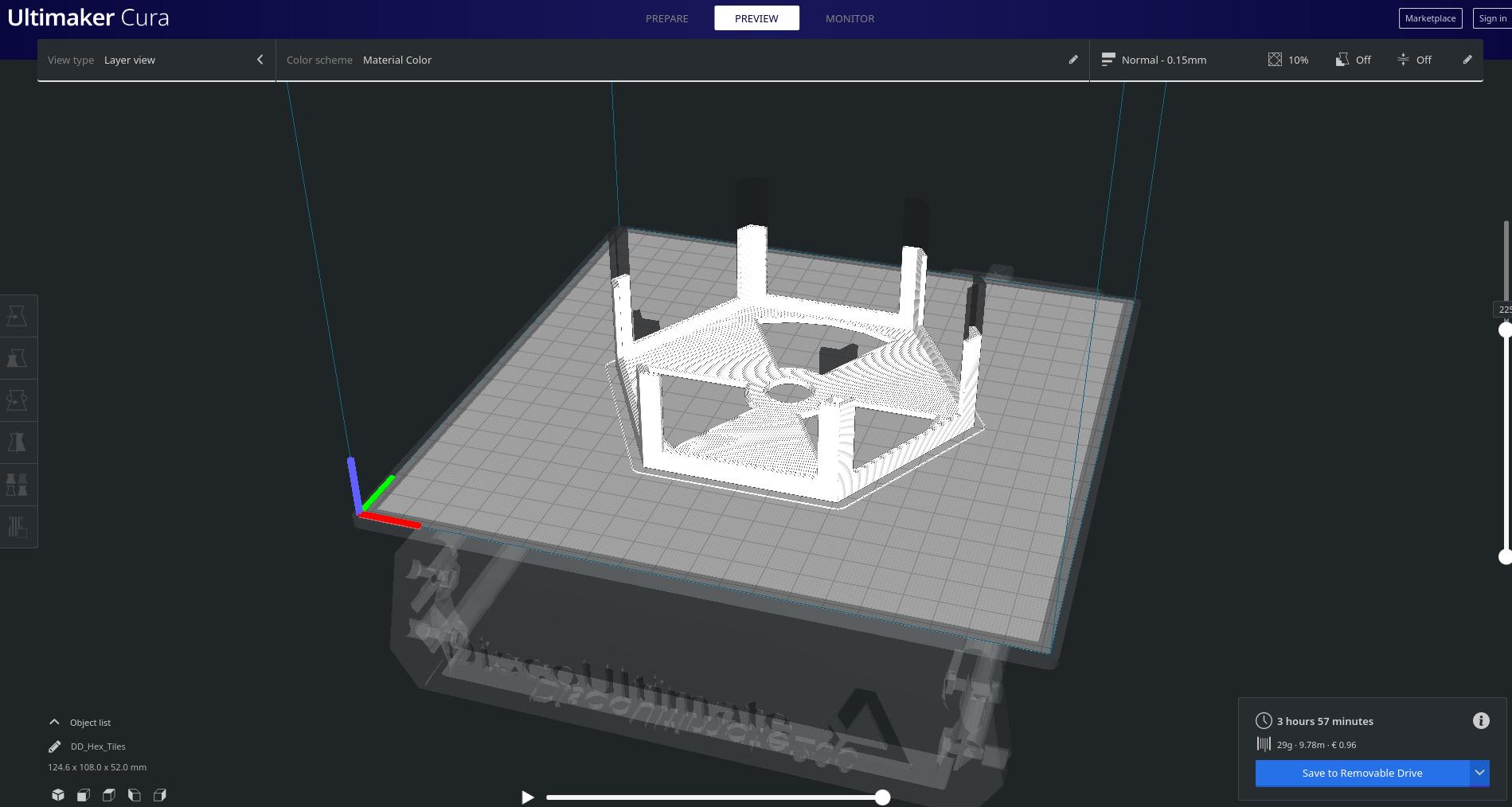

Le logiciel de découpe permet de manipuler la pièce en l’orientant ou en modifiant l’échelle. Le but est de pouvoir la fabriquer de manière la plus efficiente possible en consommation de matière. Une pièce qui a une forme un peu spéciale ou complexe pourra nécessiter des supports. Ils seront automatiquement calculés par le logiciel de découpe mais cela entraînera de fait de la perte de matière car les supports sont jetables. L’intérêt du logiciel de découpe est aussi d’estimer le coût d’impression. En y rentrant les informations du filament (la marque, le modèle, le coût de la bobine, etc), il calcule la consommation et estime le coût de revient de la pièce. Il permet aussi bien évidemment de savoir combien de temps va durer l’impression.

Cura, le logiciel libre de découpe fait par Ultimaker pour prévisualiser et donner vie à ses modèles

Cura, le logiciel libre de découpe fait par Ultimaker pour prévisualiser et donner vie à ses modèles

Il existe d’autres méthodes d’impression 3D qui sont plutôt orientées industrielles car plus onéreuses et permettant de travailler des métaux ou autres matériaux plus complexes. Par exemple, le moteur Prometheus développé par Arianespace possède de nombreuses pièces fabriquées en impression 3D. C’est aussi pas mal utilisé pour faire du prototypage. Il existe également des entreprises qui proposent d’imprimer en 3D des figurines personnalisées. Le procédé utilisé dans le cas présent est, pour vulgariser, une sorte de sculpture en résine faite par un laser. Un autre principe aussi utilisé est celui d’une poudre qui se soude pour former l’objet désiré.

Quelques réflexions autour de l’impression 3D

L’impression 3D a beau être un outil formidable, il ne faut pas non plus se jeter dessus en masse. En l’état actuel de la techno, je ne vois pas l’intérêt que chacun possède sa propre imprimante 3D chez soit, c’est la même chose qu’une imprimante papier au fond : elle va servir une fois tous les 36 du mois. Dans la mesure où c’est encore une technologie qui a son prix, je trouve qu’elle a un fort intérêt dans le cadre de la mutualisation de l’outil par plusieurs personnes. Ainsi, il existe un peu partout en France des associations de passionnés ou des Fablab qui permettent d’utiliser ces machines. Comme dit précédemment dans l’exemple de l’enseigne Boulanger, il existe aussi des plateformes sur lesquelles les propriétaires d’imprimantes 3D peuvent se déclarer pour fabriquer des pièces pour des particuliers. Cependant, je n’ai pas voulu m’y inscrire personnellement car j’ai trouvé que ça manquait un peu de proximité. De plus, les tarifs d’impressions demandés par la plateforme me semblent exorbitants par rapport au coût de revient d’une pièce.

Personnellement, me demander 19€ (13.2 pour l’objet + 6€ de ports + 2€ de TVA) pour une trappe pile de souris qui revient quelques centimes à fabriquer, et dont la souris est vendue au même prix, je trouve ça malhonnête et totalement contre productif…

Après, mon point de vue est sûrement aussi biaisé par le fait que je ne recherche pas spécialement à rentabiliser mon imprimante 3D. Elle l’est déjà à mes yeux au regard des services que cet engin m’a rendu, et les objets que je fabrique pour mon entourage sont généralement donnés en échange d’un autre service ou alors payés au prix coûtant ou en disant à la personne d’y mettre ce qu’elle veut.

L’un des autres aspects à avoir en tête au sujet des imprimantes utilisant la méthode du dépôt de plastique fondu, c’est que les temps de fabrication sont longs, voire très longs ! Ce n’est pas avec une seule imprimante de ce type que vous aurez une grande cadence et un grand rendement, une grosse pièce ou de multiples exemplaires pouvant mettre plusieurs heures à être fabriquée. Par exemple, le plateau complet des pinces nez pour masques montré plus haut a pris 9h d’impression. Les entreprises utilisant des imprimantes 3D pour fabriquer leurs objets (par exemple les imprimantes Dagoma sont fabriquées avec leurs anciens modèles) possèdent de véritables fermes de plusieurs dizaines de machines. Clairement, si vous voulez vous lancer dans l’industrie de masse, passez votre chemin ce n’est pas fait pour.

Enfin, bien que la finesse d’impression soit très réduite (en général jusqu’à 0.10mm par couche), les pièces nécessitent toujours un peu de nettoyage pour corriger d’éventuelles bavures, mais aussi pour lisser les stries laissées par l’impression en strate. Pour ça, l’acétone est très efficace sans pour autant attaquer trop méchamment le PLA qui possède une très bonne résistance.

Mis à part ces quelques défauts à avoir en tête, j’estime que l’impression 3D est clairement une technologie d’avenir qui va aller en se démocratisant de plus en plus. Ces quelques défauts de la technologie ne sont en effet pas des freins, mais juste des limitations qui vont aller en se réduisant avec le temps. Avec une société de consommation de plus en plus décriée par rapport à la question de l’écologie, la réutilisation et la réparation va devenir au coeur des préoccupations d’une bonne tranche de la population. Sans oublier que les notions du “faites le vous même”, l’artisanat et la proximité reviennent de plus en plus dans les esprits après des décennies de consumérisme passif.

Egalement, n’oublions donc pas que l’impression 3D n’est pas que dans le domaine de la fabrication d’objet inanimés. En effet, via des procédés bien évidemment beaucoup plus complexes, il est désormais possible de fabriquer des tissus vivants de synthèse par un procédé similaire au dépôt de matériaux, mais il s’agit ici d’une solution contenant les cellules qui est déposée goutte par goutte. Ceci dans le but notamment de pouvoir fabriquer des organes à transplanter, bien qu’aujourd’hui nous sommes encore loin de pouvoir créer un organe complet. Il est néanmoins aujourd’hui possible de fabriquer de la peau de synthèse ou encore des cellules de certains organes pour tester des médicaments dessus.

Du côté de la nourriture, c’est déjà une réalité avec les études et projets de la NASA pour fabriquer des aliments en 3D dans l’espace.

Lorsque l’idée est poussée à l’extrême, avoir une imprimante 3D chez soit pour se fabriquer soit-même quelques petits objets me laisse rêver au monde imaginé dans Star Trek avec les synthétiseurs qui permettent de produire n’importe quelle pièce ou objet complexe en quelques secondes. Qui sait, peut-être qu’on y arrivera :)

Crédits : Star Trek : Voyager, © CBS Corporation

Crédits : Star Trek : Voyager, © CBS Corporation